- 鑫海首頁

- 關于鑫海

- 礦業服務

-

產品中心

-

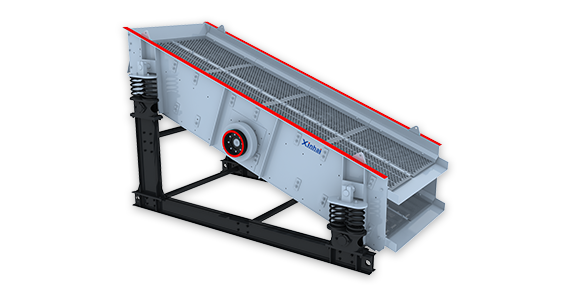

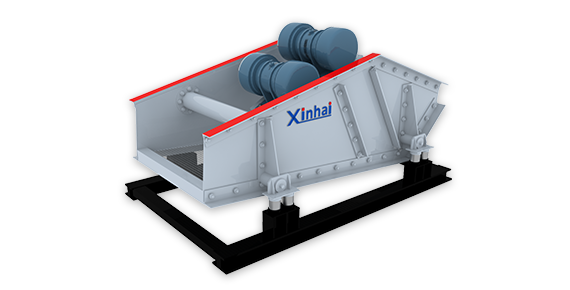

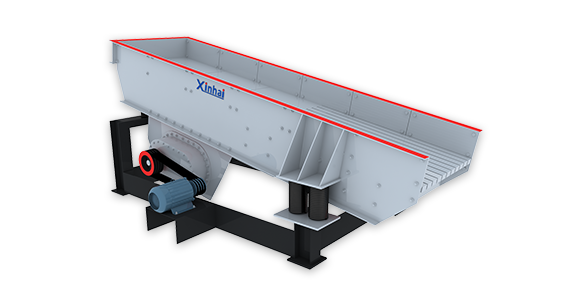

破碎篩分設備

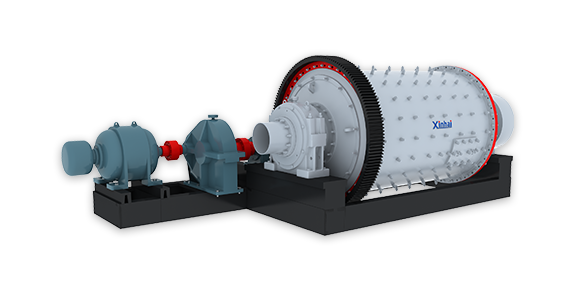

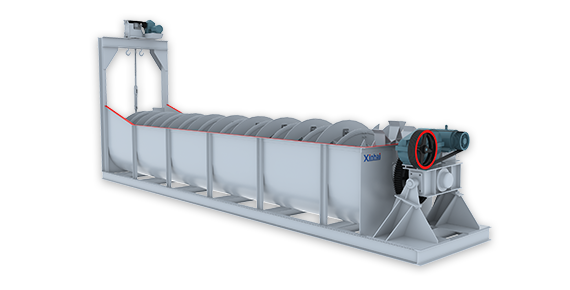

- 磨礦分級設備

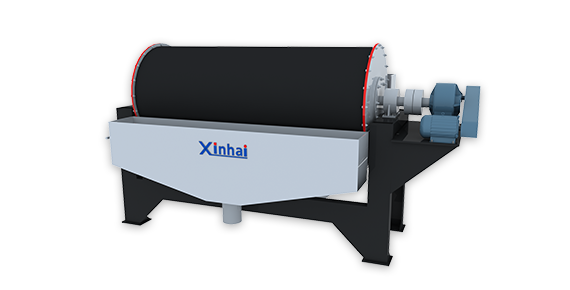

- 選別工藝設備

- 濃縮脫水設備

- 輔助設備

聚焦公司動態,解讀選礦知識,剖析行業熱點,分享選礦經驗,我們將所有新聞資訊第一時間呈現給您。在這里,您可以更深入、更全面地了解鑫海礦裝。

金礦處理技術大全:金礦浸出

2025-02-26 來源:鑫海礦裝 (93次瀏覽)

本文接前面金礦選礦、金預處理內容后,繼續介紹金礦浸出技術。金浸出是選金的一種重要手段,對于重選、浮選等方法難以回收的細粒金礦石;或通過焙燒、加壓氧化、生物氧化等預處理破壞金包裹體的金礦;品位低、性質簡單的金礦都可以通過浸出法進一步提取金,以提高金礦的綜合利用率。金浸出工藝是通過特定的浸出劑,使金從礦石中溶解出來,形成含金溶液,實現金與其他雜質的分離。

常見的金礦浸出工藝主要有三種方法,分別是全泥氰化法、非氰化浸出法和加壓氧化法。下面我們一起來了解這幾種金浸出的工藝及流程。

一、金礦全泥氰化法

全泥氰化法是將金礦石磨碎后,使金礦物充分暴露,然后用氰化物溶液進行浸出的方法。其浸出效率高,工藝相對簡單,操作方便,但氰化物具有劇毒,在浸出過程中,如果氰化物泄漏或處理不當,會對土壤、水體和空氣造成嚴重污染,危害人體健康。

該金礦處理技術適于多種金礦石,尤其是細粒浸染型金礦石。其工藝流程主要包括以下幾個步驟:

1、礦石準備

破碎:開采后的原礦石先給入到破碎機中進行破碎,其粒度根據需求調整,分為粗碎、中碎和細碎,其中顎式破碎機和圓錐破碎機多做粗碎和中碎,主要是將大塊礦石破碎成較小的顆粒,一般粒度控制在幾厘米左右;錘式破碎機主要用于細碎。

磨礦:破碎后的礦石進入球磨機,進一步磨細至合適的粒度,通常要求礦石粒度達到-200目占60%-90%,使金礦物充分解離出來,設備通常采用格子型球磨機做粗磨;溢流型球磨機做細磨。

2、調漿

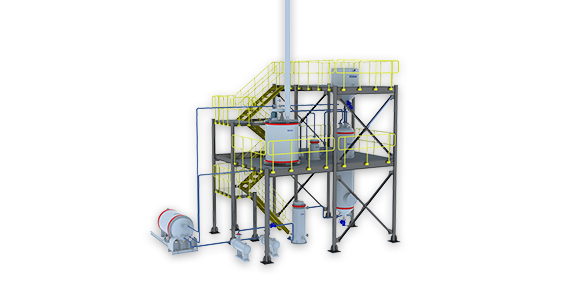

磨細后的礦漿進入攪拌槽,加入適量的水調整礦漿濃度,一般控制在30%-50%。同時,添加石灰等調整劑,將礦漿的pH值調節到10-11,以創造有利于氰化浸出的堿性環境,并抑制其他雜質的溶解。

3、氰化浸出

向調好的礦漿中加入氰化鈉(NaCN)或氰化鉀(KCN)等氰化藥劑,在充分攪拌的條件下,氰化物與金發生化學反應,生成可溶于水的金氰絡合物。浸出過程通常在多個串聯的攪拌槽中進行,浸出時間一般為24-48小時,以確保金充分溶解。

4、固液分離

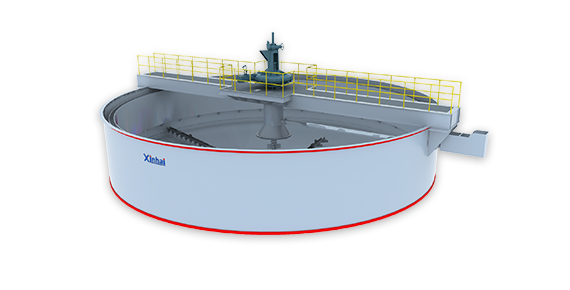

浸出后的礦漿通過濃縮機、過濾機等設備進行固液分離,得到含金貴液和浸渣。其中濃縮機利用重力沉降原理,使礦漿中的固體顆粒沉淀到底部,上清液即為含金貴液;過濾機則進一步對濃密機底流進行過濾,提高固液分離的效果。

5、金回收

從含金貴液中回收金的方法主要有鋅粉置換法和活性炭吸附法。

鋅粉置換:向貴液中加入鋅粉,鋅與金氰絡合物發生置換反應,將金還原成金屬金沉淀下來,經過濾得到金泥,金泥再經過熔煉等工序得到粗金。

活性炭吸附法:將活性炭加入貴液中,金氰絡合物被活性炭吸附,然后通過解吸、電積等工序從活性炭上回收金。

6、尾礦處理

金的浸渣作為尾礦需要進行妥善處理,以減少對環境的污染。通常采用堆存或再利用的方式,對于含有氰化物的尾礦,需要進行解毒處理,如采用酸化法、過氧化氫法等將氰化物分解為無害物質。

二、金礦非氰化浸出法

非氰化浸出法是為了減少環境污染而發展起來的浸出方法,硫脲浸出法是其中的典型代表。除了硫脲浸出法,還有硫代硫酸鹽浸出法、鹵化物浸出法等。這些方法的共同特點是不使用氰化物,從而減少了對環境的危害。

硫代硫酸鹽浸出法是利用硫代硫酸鹽在堿性介質中與金形成絡合物,實現金的溶解。該方法具有浸出速度快、對環境友好等優點。鹵化物浸出法則是利用鹵化物(如氯化物、溴化物等)在一定條件下溶解金。非氰化浸出法的發展為金礦浸出提供了更多的選擇,有助于推動金礦行業的可持續發展。

常見的非氰化浸出劑有硫脲、硫代硫酸鹽、鹵素等,以下以硫脲浸出法為例介紹其工藝流程:

1、礦石準備

與全泥氰化法類似,原礦經過破碎和磨礦,使金礦物充分解離。磨礦粒度根據礦石性質而定,一般要求-200目占70%-90%。

2、調漿

磨細后的礦漿進入攪拌槽,加入適量的水調整礦漿濃度,一般控制在20%-40%。同時,加入硫酸等調整劑,將礦漿的pH值調節到1.5-2.5,以創造酸性浸出環境。

3、硫脲浸出

向調好的礦漿中加入硫脲和氧化劑(如過氧化氫、硫酸鐵等),在攪拌的條件下,硫脲與金發生化學反應,生成可溶于水的金硫脲絡合物。浸出時間一般為4-8小時,浸出溫度控制在30-50℃,以提高浸出效率。

4、固液分離

浸出后的礦漿通過過濾、沉降、離心等方法進行固液分離,得到含金貴液和浸渣。

5、金回收

從含金貴液中回收金的方法主要有離子交換法、電積法等。

離子交換法:利用離子交換樹脂對金硫脲絡合物進行吸附,然后通過解吸劑將金從樹脂上解吸下來,再經過進一步處理得到金產品。

電積法:將含金貴液通過電解槽,在直流電的作用下,金離子在陰極上還原成金屬金析出。

6、尾礦處理

浸渣同樣需要進行妥善處理,可根據其成分和性質進行綜合利用或堆存。由于硫脲浸出過程中產生的廢渣相對毒性較小,處理相對容易。

三、金礦加壓氧化法

加壓氧化法是在高壓條件下進行氧化浸出的方法。在高壓環境中,氧氣的溶解度增加,反應速度加快,能夠有效提高金的回收率。加壓氧化法適用于處理含硫、含砷等難處理金礦,通過高壓氧化,可以將硫化物和砷化物氧化分解,使金暴露出來,提高金的浸出率。

加壓氧化法的浸出效率高、適應性強,能夠處理一些傳統浸出方法難以處理的復雜金礦,擴大了金礦資源的利用范圍。但加壓氧化法需要專門的高壓設備,投資成本高,對設備的維護和操作要求也較高,而且高壓氧化過程中會產生高溫、高壓的環境,存在一定的安全風險。

加壓氧化法主要用于處理含硫、含砷等難處理金礦,其工藝流程如下:

1、礦石準備

原礦經過破碎和磨礦,使礦石粒度達到合適的范圍,一般-200目占80%-95%,以保證在加壓氧化過程中礦石能夠充分反應。

2、調漿

磨細后的礦漿進入攪拌槽,加入適量的水調整礦漿濃度,一般控制在15%-35%。同時,根據礦石性質加入適量的添加劑,如硫酸、催化劑等,以促進氧化反應的進行。

3、加壓氧化

將調好的礦漿泵入高壓釜中,通入氧氣或空氣,在高溫(180-250℃)和高壓(1-5MPa)的條件下,礦石中的硫化物(如黃鐵礦、毒砂等)和砷化物被氧化分解,生成硫酸鹽、砷酸鹽等物質,同時包裹在其中的金被釋放出來。氧化反應時間一般為1-3小時。

4、閃蒸降溫降壓

氧化后的礦漿從高壓釜中排出,進入閃蒸罐,通過閃蒸的方式降低溫度和壓力,使礦漿中的蒸汽迅速蒸發,同時回收部分熱量。

5、中和洗滌

閃蒸后的礦漿進入中和槽,加入石灰等中和劑,將礦漿的pH值調節到合適的范圍(一般為6-8),以中和多余的酸,并使鐵、鋁等金屬離子沉淀下來。然后通過多級逆流洗滌的方式,將礦漿中的可溶鹽類和雜質洗去,得到相對純凈的氧化渣。

6、金浸出

氧化渣經過調漿后,采用常規的氰化浸出或非氰化浸出方法進行金的浸出,后續的固液分離、金回收和尾礦處理步驟與全泥氰化法或非氰化浸出法類似。

上述圍繞三種金礦浸出技術及流程進行了介紹,金浸出工藝是選金作業里的關鍵步驟,在提升金回收率、實現資源高效利用等方面意義重大。不同的金浸出工藝可以適應各種類型的金礦,無論是氧化礦、硫化礦還是復雜多金屬礦,都能找到合適的浸出方法。

內容版權歸鑫海礦裝所有

未經許可不可擅自使用如需轉載文章

請聯系我們授權

侵權必究!上一篇:金礦處理技術大全:金的預處理?金礦預處理是在提取金之前,采用物理、化學、生物等方法對金礦進行處理的過程,目的是使金礦物與其他雜質更好地分離,提高金的浸出率,同時降低后續提取工藝的難度和成本,減少雜質對提取過程的干擾及對環境的污染。文本主要圍繞金礦預處理技術、常用藥劑及預處理過程中常見的問題三方面進行介紹。

上一篇:金礦預處理常用的浸出藥劑有哪些?金礦預處理使用浸出藥劑的目的在于通過藥劑與金礦中的金及其他成分發生化學反應,破壞金的包裹結構,使金從礦石中解離出來并溶解于溶液中,以提高后續金提取的效率和回收率。目前,金礦預處理中常用的浸出藥劑可分為傳統氰化物藥劑和新興非氰化物藥劑,它們各有特點,適用于不同類型的金礦。

聯系我們

關注我們

-

官方服務號

官方服務號關注獲取更多企業信息

-

官方訂閱號

官方訂閱號關注獲取更多選礦知識

-

官方抖音號

官方抖音號抖音關注獲取最新動態

-

官方快手號

官方快手號快手關注獲取最新動態

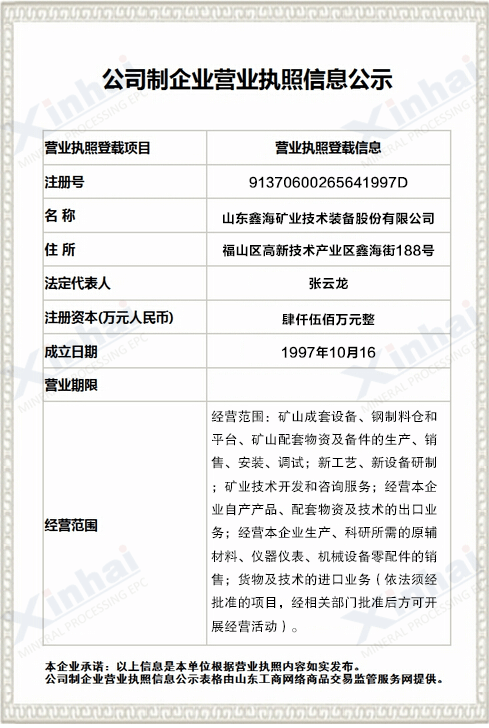

版權所有:山東鑫海礦業技術裝備股份有限公司2011-2020 魯ICP備09086270號-95 法律聲明

營業執照信息公示

營業執照信息公示

魯公網安備 37061102001120號主站蜘蛛池模板: 国产成人永久在线播放 | 草草在线观看 | 清纯漂亮小美女准备啪啪 | 免费的污网站 | 成人看的羞羞视频免费观看 | 国产精品美乳免费看 | 九九精品国产99精品 | 久久中文精品 | 深夜福利网站在线 | 国产成人a在一区线观看高清 | 97视频在线免费观看 | 色拍拍噜噜噜在线视频 | www.日本xxxx | 一区二区三区在线免费视频 | 激情综合网五月天 | 国内精品影院久久久久 | 中国毛片基地 | 久久青草精品2020最新款 | 国产动作大片中文字幕 | 国产小视频免费在线观看 | 亚洲黄色高清视频 | 香港日本三级 | 欧美成人性视频在线黑白配 | 亚洲欧美一区二区三区 | 久久性感美女视频 | 午夜影院91 | 国产欧美日韩在线观看精品 | 精品午夜寂寞黄网站在线 | 浮力影院最新地址 | 欧美日韩一区二区三区高清不卡 | 久一在线| 欧美一级毛片免费大全 | 国产一区二区视频在线观看 | 91麻豆高清国产在线播放 | 久久福利青草免费精品 | 亚洲无线码一区二区三区 | 麻豆精品传媒一二三区在线视频 | 性福宝在线视频 | 美女搞逼网站 | 91久久九九精品国产综合 | 欧美×videossexo另类暴力 |

魯公網安備 37061102001120號主站蜘蛛池模板: 国产成人永久在线播放 | 草草在线观看 | 清纯漂亮小美女准备啪啪 | 免费的污网站 | 成人看的羞羞视频免费观看 | 国产精品美乳免费看 | 九九精品国产99精品 | 久久中文精品 | 深夜福利网站在线 | 国产成人a在一区线观看高清 | 97视频在线免费观看 | 色拍拍噜噜噜在线视频 | www.日本xxxx | 一区二区三区在线免费视频 | 激情综合网五月天 | 国内精品影院久久久久 | 中国毛片基地 | 久久青草精品2020最新款 | 国产动作大片中文字幕 | 国产小视频免费在线观看 | 亚洲黄色高清视频 | 香港日本三级 | 欧美成人性视频在线黑白配 | 亚洲欧美一区二区三区 | 久久性感美女视频 | 午夜影院91 | 国产欧美日韩在线观看精品 | 精品午夜寂寞黄网站在线 | 浮力影院最新地址 | 欧美日韩一区二区三区高清不卡 | 久一在线| 欧美一级毛片免费大全 | 国产一区二区视频在线观看 | 91麻豆高清国产在线播放 | 久久福利青草免费精品 | 亚洲无线码一区二区三区 | 麻豆精品传媒一二三区在线视频 | 性福宝在线视频 | 美女搞逼网站 | 91久久九九精品国产综合 | 欧美×videossexo另类暴力 |

在線留言

您可以在下面表格填寫您的需求信息,我們的技術與銷售人員會盡快與您取得聯系。為保證能及時處理您的信息,請務必準確填寫您的聯系電話!

- 磨礦分級設備

-

破碎篩分設備